对于约翰·莫雷, 对爬山赛车的终生兴趣导致了一个惊人的项目 SkyCiv. 长大后阅读有关摩托车和汽车的一切, 修复和修改它们, 他总结说,他希望成为将事情放在一起的决策者. 从几岁开始 20-22, 他拥有一辆赛车,最终因撞车而毁了. 50 多年后, 他重新燃起了对这项运动的热情,并对制造新车充满热情.

类型: 机械的

工程师: 约翰·莫雷

“我无法向您传达您的程序使用起来多么容易和有用, 这对项目产生了重大影响。”

关于该项目

对于这个项目, 约翰想制造一种简单却又轻便而强大的爬坡赛车, 从大型卡丁车和1300cc发动机开始. 目前已发布, 约翰正在努力构建自己的梦想, 我们很高兴看到它完成!

数字 1: 与约翰设计的赛车相似的爬坡赛车

挑战

该项目的首要任务是驾驶员安全, 导致3D空间框架设计的发展. 为了将框架从小型模型放大到真实尺寸,需要进行大量工作. 主要是, 这里的挑战是试图保持比赛期间会看到的力量的刚度和轻盈.

在这种情况下, 单座敞篷爬坡车参加 “免费配方” 班级, 这意味着本次比赛中的汽车不受很多规则的影响, 使工程决策更容易,更宽容.

这里需要考虑不同类型的悬架, 但是 “叉骨” 设计由John及其团队选择. 最大化汽车的下压力, 约翰能够使汽车的总宽度达到 2.5 米, 与所需的拖车一样宽. 这些较大的平面尺寸使汽车在汽车下方的表面积更大, 高速协助下压力, 这在急转弯时非常重要.

这项挑战的另一个技术方面是汽车的加速. 根据约翰, 加速不能在全速时受到功率限制. 要实现这一点,需要四轮驱动左右 400 增压是完全可能的HP 1300 cc引擎. 它只需要一个 “羽毛油门” 下线, 但全速 & 下压力, 巨大的动力传递是可能的.

约翰的感言:

“经过多年的迭代,该项目从逻辑上从简单变为复杂, 在保持刚度的同时, 重量轻, 和驾驶员安全。”

它是如何设计的

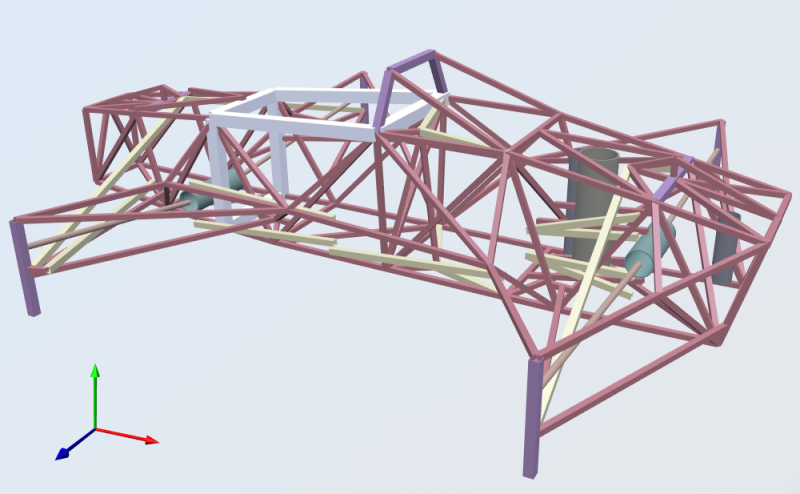

数字 2: 3完成的SkyCiv Structural 3D产品的D渲染

上坡攀爬赛车已经存在了一段时间, 所以有很多现有的, 行业常识,包括最小重量, 室壁厚度, 可建设性, 安全建议, 等等. 对于这个项目, 的 “叉骨” 悬挂设计意味着连接管需要额外的弯曲强度.

用手, 假设销钉连接时的空间框架设计 非常 像这样的项目很费时间. 走这条路的工程师容易犯错误, 并且因为在实践中焊接接头 (固定连接) 存在, 基本上不可能手动完成. 这就是SkyCiv为John效力的地方.

在项目的SkyCiv中生成框架的几何图形变成了John的学习过程. 他从约翰的手绘图纸开始,以汽车的一小部分开始测量。, 从驾驶员的箍开始. 他意识到手工进行这些计算将很困难, 所以当他学会如何使用它时,他逐渐在他的小结构中添加了越来越多的东西。 SkyCiv平台.

至于弹簧悬架, 约翰决定将这些建模为刚性框架管, 因为他关心力量和压力, 不是弹簧挠度.

“令人惊讶的是,我能够在几个小时后做到这一点, 就我手工计算的压力而言,答案是有道理的, 所以我开始添加到我的单个矩形模型中,最后得到了整辆车, 包括链传动间隙和悬挂推杆间隙。”

约翰使用 SkyCiv 可以很容易地从 g 中的加速度和力出发. 内部和正面的基本自由体图,加速度以 g 为单位,用于计算给定框架重量的载荷, 这是 SkyCiv 自动给他的.

对于约翰, 很明显,驾驶员的上半身和腿部排除了跨越这些矩形的对角线, 所以它们被手工粗略地设计成横梁. 他在拉直我的空间框架时发现的 50 多年前那关于 90% 扭转柔韧性发生在这些 2 长方形, 在其他良好的三角空间框架中.

横臂载荷工况 & 应力计算最初是用自由体图手工完成的, 比实际情况更简单, 所以我可以手工计算, 然后添加额外的安全系数.

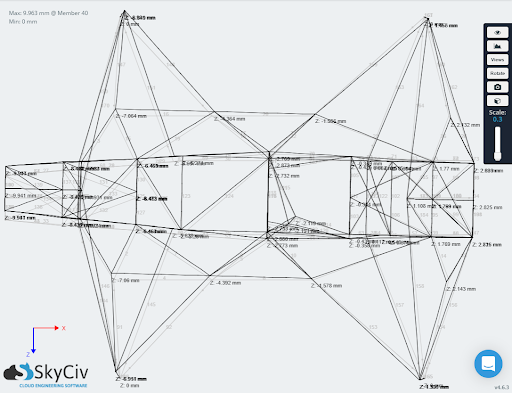

数字 3: 示例载荷工况的平面视图挠度结果

SkyCiv如何提供帮助

对于像这样的大多数机械项目, 需要极其强大和复杂的软件来分析复杂的, 机加工零件. 对于约翰, 他能够利用快速简便的建模和分析功能 结构3D – 一个不常用于赛车车架设计的模块. 通常用于结构建筑和框架设计, 他能够为他出色的项目灵活运用 SkyCiv 平台的多功能性.

在项目开始时, 约翰必须确认他已经完成的一些手工计算,但更重要的是, 找出他框架的变形. 载荷工况为 3 g转弯, 3 刹车, 3 加速度, 3 根据约翰的说法,g 凹凸很容易应用.

“…线性应力/挠度结果在渲染模型上很容易理解, 这也有很好的阴影。”

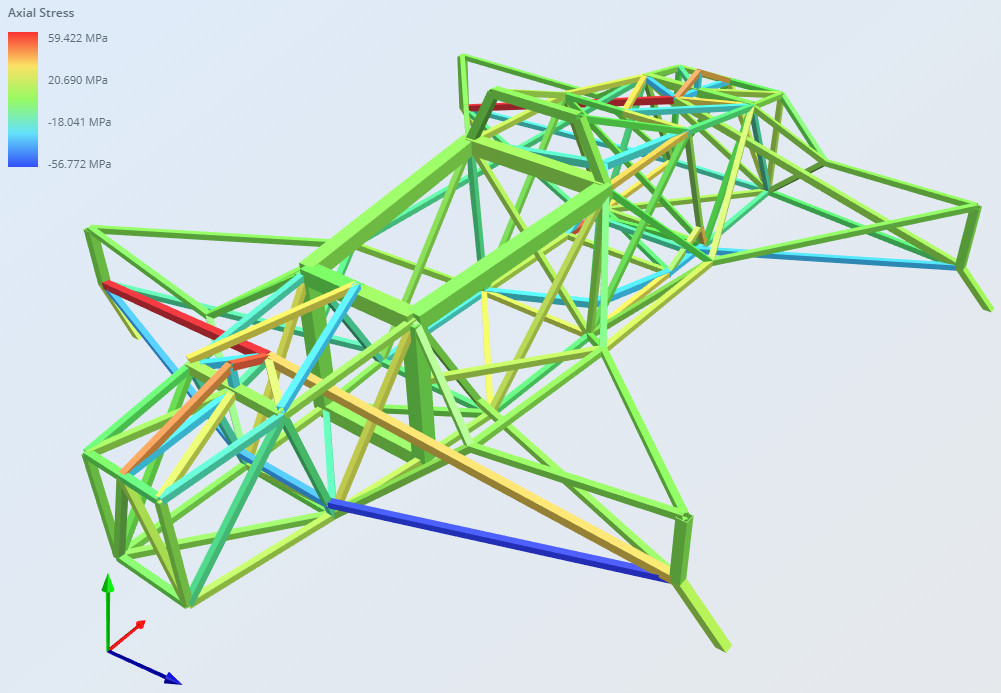

数字 4: 3D 渲染结构 3D 轴向应力由车架上的下压力和转弯载荷产生

没有软件帮助, 当它变得太多时,他完全期望放弃. 通过汽车的操作了解手头的力量, John 能够在 Structural 3D 中使用分析求解器来获得他的框架构件的应力及其产生的挠度.

约翰谈到 3D 渲染和分析结果描述的价值:

“我发现了几个从我的图纸中看不出来的干扰,并且能够改善几个困难的对角线构件位置. 这为许多其他小而重要的底盘形状更改指明了方向,并保存了许多手绘更改页面。”

源于3g弯道的应用, 刹车, 加速度, 和 “撞” 负载情况, 约翰使用挠度结果来交叉检查他的手工计算并验证它们, 允许他对他的空间框架进行横截面改变. 这对于优化汽车框架的重量和刚度是必要的. 例如, 他最终需要增加驾驶员腿部和臀部周围的框架尺寸,以提高碰撞安全性.